A LIDERROLL RECEBE TODA DOCUMENTAÇÃO DOS ESTADOS UNIDOS APROVANDO SUA PATENTE PARA CONSTRUIR E LANÇAR TUBOS RÍGIDOS

A empresa brasileira Liderroll recebeu hoje (4) em sua sede no Rio de Janeiro, o bloco encadernado do USPTO (United States Patent and Trademark Office) com toda a documentação das autoridades norte-americanas de propriedades industriais, confirmando documentalmente o definitivo reconhecimento de uma nova patente. É a terceira nos Estados Unidos. Desta vez, a patente concedida é para o lançamento de um sistema inteligente e totalmente automatizado, supervisionado e controlado já com os recursos da A.I. (Artificial Intelligence) visando toda a operação de lançamentos de tubos rígidos, a partir da fase de recebimento dos tubos no estoque pulmão; sua manipulação; alinhamento na “Fire Line” de soldagem; deslocamento e empilhamento destes Stalks ou tramos de 1 a 3 quilômetros (a depender da retro área operacional); suas interligações para o trecho integral, até o “Bobinamento” – colocação nos carreteis internos das embarcações especializadas para seu despacho e lançamento no leito marinho.

A empresa brasileira Liderroll recebeu hoje (4) em sua sede no Rio de Janeiro, o bloco encadernado do USPTO (United States Patent and Trademark Office) com toda a documentação das autoridades norte-americanas de propriedades industriais, confirmando documentalmente o definitivo reconhecimento de uma nova patente. É a terceira nos Estados Unidos. Desta vez, a patente concedida é para o lançamento de um sistema inteligente e totalmente automatizado, supervisionado e controlado já com os recursos da A.I. (Artificial Intelligence) visando toda a operação de lançamentos de tubos rígidos, a partir da fase de recebimento dos tubos no estoque pulmão; sua manipulação; alinhamento na “Fire Line” de soldagem; deslocamento e empilhamento destes Stalks ou tramos de 1 a 3 quilômetros (a depender da retro área operacional); suas interligações para o trecho integral, até o “Bobinamento” – colocação nos carreteis internos das embarcações especializadas para seu despacho e lançamento no leito marinho.

O empresário Paulo Fernandes, presidente da companhia e inventor da metodologia reconhecida na patente, disse no ato simbólico do recebimento que “era mais uma patente para o Brasil, para a comunidade dutoviária Brasileira e não só para a Liderroll.” A nova tecnologia brasileira poderá ser usada pelas companhias internacionais que queiram economizar tempo, dinheiro, ganhando segurança e simplicidade nas operações. Fernandes diz que é uma tecnologia do Brasil, embora não tenha recebido incentivo de qualquer órgão governamental federal. Todo planejamento, projetos conceituais, simulações 3D, construção dos modelos de testes foram investimentos da própria empresa.

O empresário Paulo Fernandes, presidente da companhia e inventor da metodologia reconhecida na patente, disse no ato simbólico do recebimento que “era mais uma patente para o Brasil, para a comunidade dutoviária Brasileira e não só para a Liderroll.” A nova tecnologia brasileira poderá ser usada pelas companhias internacionais que queiram economizar tempo, dinheiro, ganhando segurança e simplicidade nas operações. Fernandes diz que é uma tecnologia do Brasil, embora não tenha recebido incentivo de qualquer órgão governamental federal. Todo planejamento, projetos conceituais, simulações 3D, construção dos modelos de testes foram investimentos da própria empresa.

Engenheiro eletricista, Paulo Fernandes detalha a criação e os objetivos desta nova patente: “Olha, este novo equipamento/sistema proporciona para as empresas que podem usá-lo, um ganho econômico, de logística e prazo construtivo das linhas submarinas. É tudo o que as empresas de petróleo precisam: velocidade, economicidade, simplicidade, segurança e canteiros de obras compactos, afinal não se tem mais grandes áreas nos Portos ou nas grandes cidades. Esta metodologia e sistema desenvolvidos pela Liderroll, comparados, ao que existe hoje, as Spool Bases em operação no mundo todo vão parecer do tempo da Era Paleolítica.

Engenheiro eletricista, Paulo Fernandes detalha a criação e os objetivos desta nova patente: “Olha, este novo equipamento/sistema proporciona para as empresas que podem usá-lo, um ganho econômico, de logística e prazo construtivo das linhas submarinas. É tudo o que as empresas de petróleo precisam: velocidade, economicidade, simplicidade, segurança e canteiros de obras compactos, afinal não se tem mais grandes áreas nos Portos ou nas grandes cidades. Esta metodologia e sistema desenvolvidos pela Liderroll, comparados, ao que existe hoje, as Spool Bases em operação no mundo todo vão parecer do tempo da Era Paleolítica.

– Mas o que ele faz exatamente?

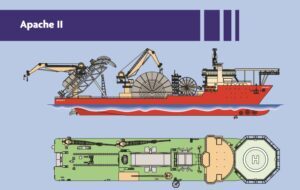

– É um sistema totalmente automatizado em forma de loop contínuo de puxada de tramos de stalks únicos e por diâmetros separados que a embarcação atracada terá condições de fazer a “puxada” em um ato contínuo por cada campanha de viagem que a embarcação que irá fazer no lançamento do duto submarino, 100% do que comporta em seu carretel. Ou seja, se um navio tem a capacidade de carregar em seu carretel. por exemplo: o navio PIONEERING SPIRIT DA ALLSEAS -o maior até onde sei- pode carregar entre 55 a 60 quilômetros de comprimento de um único duto com diâmetro de 12 polegadas com espessura de parede com 12,5 mm.

Agora você imagine o prejuízo que é o custo de um navio destes parado numa base de carregamento esperando o pessoal de terra, soldar tramo a tramo ou stalk a stalk de 500 a 800 metros ou talvez 1000 metros a 1200 metros de cada vez? quanto tempo leva essa manipulação das pilhas, soldagem, inspeção, dependência das condições climáticas, habilidades manuais individuais de cada colaborador, chuva, neve, raios etc.

Imagine o risco de acidentes, Pois é, isso são riscos e métodos que são eliminados no nosso processo, pois tudo é automatizado e controlado por Inteligência Artificial e toda a extensão dos 55 ou 60 quilômetros já estariam soldados, 100% prontos, inspecionados sobre magazines de suportes por roletes motrizes lineares em forma de um loop fechado.

Quando a embarcação encosta é só iniciar a puxada de todo o trecho dos 60 km, auxiliada pelos roletes motrizes que farão o movimento contínuo e ininterrupto de 100% de todo o carretel do navio numa única puxada.

Risco zero, soldas já inspecionadas e aprovadas, independe de fatores externos ou climáticos pois tudo é robotizado. Durante a construção dos tramos ou stalks, toda a movimentação dos tubos é feita 100% por sincronismo de pontes rolantes ao longo de toda tubovia da pré-construção dos mesmos, não havendo dependência de escavadeiras ou da habilidade individual de cada operador. Não há falhas. Tudo é sincronizado, automatizado e supervisionado por câmeras e imagens pré-programadas para servirem de parâmetros de supervisão ajustes e correções de anomalias, promovidas com auxílio já da inteligência artificial como mentora da decisão. E pasme, com isso a redução da área necessária para a instalação de uma spool base reduziu em mais de 50%, pois avançamos para a vertical.

Risco zero, soldas já inspecionadas e aprovadas, independe de fatores externos ou climáticos pois tudo é robotizado. Durante a construção dos tramos ou stalks, toda a movimentação dos tubos é feita 100% por sincronismo de pontes rolantes ao longo de toda tubovia da pré-construção dos mesmos, não havendo dependência de escavadeiras ou da habilidade individual de cada operador. Não há falhas. Tudo é sincronizado, automatizado e supervisionado por câmeras e imagens pré-programadas para servirem de parâmetros de supervisão ajustes e correções de anomalias, promovidas com auxílio já da inteligência artificial como mentora da decisão. E pasme, com isso a redução da área necessária para a instalação de uma spool base reduziu em mais de 50%, pois avançamos para a vertical.

– O senhor teve muita dificuldade para esta aprovação?

– O senhor teve muita dificuldade para esta aprovação?

– As autoridades americanas responsáveis pelas patentes são rigorosas, mas rápidas. Quem, já tentou aprovar alguma ideia por lá, sabe o quanto eles são precisos, detalhistas e especialmente rigorosos. E mais ainda, reconheceram através de seus elementos de pesquisas, e laboratórios de engenharia que a nossa concepção do equipamento e da metodologia construtiva deste novo sistema é inteiramente única no mundo e deram esse reconhecimento para a LIDERROLL.

publicada em 4 de dezembro de 2024 às 11:44

publicada em 4 de dezembro de 2024 às 11:44