HYPERYHERM AMPLIA DESENVOLVIMENTO DE TECNOLOGIA DE CORTE DE PLASMA EM 3D PARA ATENDER CRESCIMENTO DO MERCADO

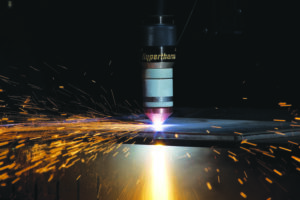

A Hypertherm, empresa que projeta e fabrica produtos de corte industrial utilizados por empresas do mundo inteiro para construir navios, aviões e trens, estruturas em aço e equipamentos pesados, está ampliando o desenvolvimento dos seus produtos para atender a um mercado cada vez mais demandante pela tecnologia de corte a plasma 3D. Esta tecnologia vem ganhando espaço e deixando para trás processos de corte trabalhosos e demorados como o oxicorte. Seja para cortar formas estruturais de aço para um prédio, estádio, ponte, ou mesmo uma cúpula ou cano para um tanque pressurizado, as tecnologias 3D, diz a empresa, “fornecem os recursos de corte mais modernos.”

A Hypertherm, empresa que projeta e fabrica produtos de corte industrial utilizados por empresas do mundo inteiro para construir navios, aviões e trens, estruturas em aço e equipamentos pesados, está ampliando o desenvolvimento dos seus produtos para atender a um mercado cada vez mais demandante pela tecnologia de corte a plasma 3D. Esta tecnologia vem ganhando espaço e deixando para trás processos de corte trabalhosos e demorados como o oxicorte. Seja para cortar formas estruturais de aço para um prédio, estádio, ponte, ou mesmo uma cúpula ou cano para um tanque pressurizado, as tecnologias 3D, diz a empresa, “fornecem os recursos de corte mais modernos.”

Segundo Tiago Ferraz, especialista da Hypertherm América Latina, empresa referência na tecnologia do corte a plasma 3D, os desenvolvimentos da programação de software reduziram o tempo necessário para programar trabalhos em três dimensões. Um dos diferenciais é que os movimentos robóticos em 3D podem incluir tensão adicional aos conjuntos de cabos, devido a um aumento na inclinação e flexão que não é visto no corte 2D tradicional: “O avanço no desenvolvimento de softwares de automação de corte como o CAD/CAM Robotmaster da Hypertherm para 3D possibilita um trabalho que levaria semanas para ser concluído, ser finalizado em minutos. Os robôs e os sistemas de corte 3D de hoje são o que há de mais moderno, além de serem incrivelmente eficientes.”

software reduziram o tempo necessário para programar trabalhos em três dimensões. Um dos diferenciais é que os movimentos robóticos em 3D podem incluir tensão adicional aos conjuntos de cabos, devido a um aumento na inclinação e flexão que não é visto no corte 2D tradicional: “O avanço no desenvolvimento de softwares de automação de corte como o CAD/CAM Robotmaster da Hypertherm para 3D possibilita um trabalho que levaria semanas para ser concluído, ser finalizado em minutos. Os robôs e os sistemas de corte 3D de hoje são o que há de mais moderno, além de serem incrivelmente eficientes.”

Os sistemas de corte 3D são projetados para cortar várias formas usando uma tocha robótica controlada por computador ou uma cabeça de corte. Peças de metal comuns cortadas com aplicações 3D incluem formas estruturais de aço, canos, tubos e cúpulas. Tradicionalmente, eram necessárias várias máquinas para serrar, marcar, moldar, perfurar, puncionar e/ou laminar uma forma 3D. No entanto, os avanços na tecnologia de corte 3D automatizado ajudaram a ampliar a produtividade, eliminando essas operações manuais, aumentando as velocidades de corte e melhorando o tempo de execução do sistema. Uma vez que a peça foi cortada, não é necessário passar por outro processo como de limpeza ou esmerilhamento devido à precisão do corte. Em outras técnicas, seria necessário usar um modelo e realizar o corte com uma tocha de oxicorte, por exemplo. Esse processo que dura entre 8 e 16 horas, com o corte 3D pode ser feito em menos de uma hora.

Os sistemas de corte 3D são projetados para cortar várias formas usando uma tocha robótica controlada por computador ou uma cabeça de corte. Peças de metal comuns cortadas com aplicações 3D incluem formas estruturais de aço, canos, tubos e cúpulas. Tradicionalmente, eram necessárias várias máquinas para serrar, marcar, moldar, perfurar, puncionar e/ou laminar uma forma 3D. No entanto, os avanços na tecnologia de corte 3D automatizado ajudaram a ampliar a produtividade, eliminando essas operações manuais, aumentando as velocidades de corte e melhorando o tempo de execução do sistema. Uma vez que a peça foi cortada, não é necessário passar por outro processo como de limpeza ou esmerilhamento devido à precisão do corte. Em outras técnicas, seria necessário usar um modelo e realizar o corte com uma tocha de oxicorte, por exemplo. Esse processo que dura entre 8 e 16 horas, com o corte 3D pode ser feito em menos de uma hora.

publicada em 9 de julho de 2021 às 18:00

publicada em 9 de julho de 2021 às 18:00